ઓટોમોટિવ ઘટકોથી લઈને એરોસ્પેસ ભાગો સુધી, વિવિધ ઔદ્યોગિક એપ્લિકેશન્સમાં ફોર્જિંગનું પ્રદર્શન નિર્ણાયક છે. વિવિધ એલોય તત્વોનો ઉમેરો બનાવટી સામગ્રીના ગુણધર્મોને નોંધપાત્ર રીતે અસર કરી શકે છે, તેમની શક્તિ, ટકાઉપણું અને પર્યાવરણીય પરિબળો સામે પ્રતિકાર વધારે છે. આ લેખ કેટલાક મુખ્ય એલોયિંગ તત્વો અને તે ફોર્જિંગના પ્રદર્શનને કેવી રીતે અસર કરે છે તેની શોધ કરે છે.

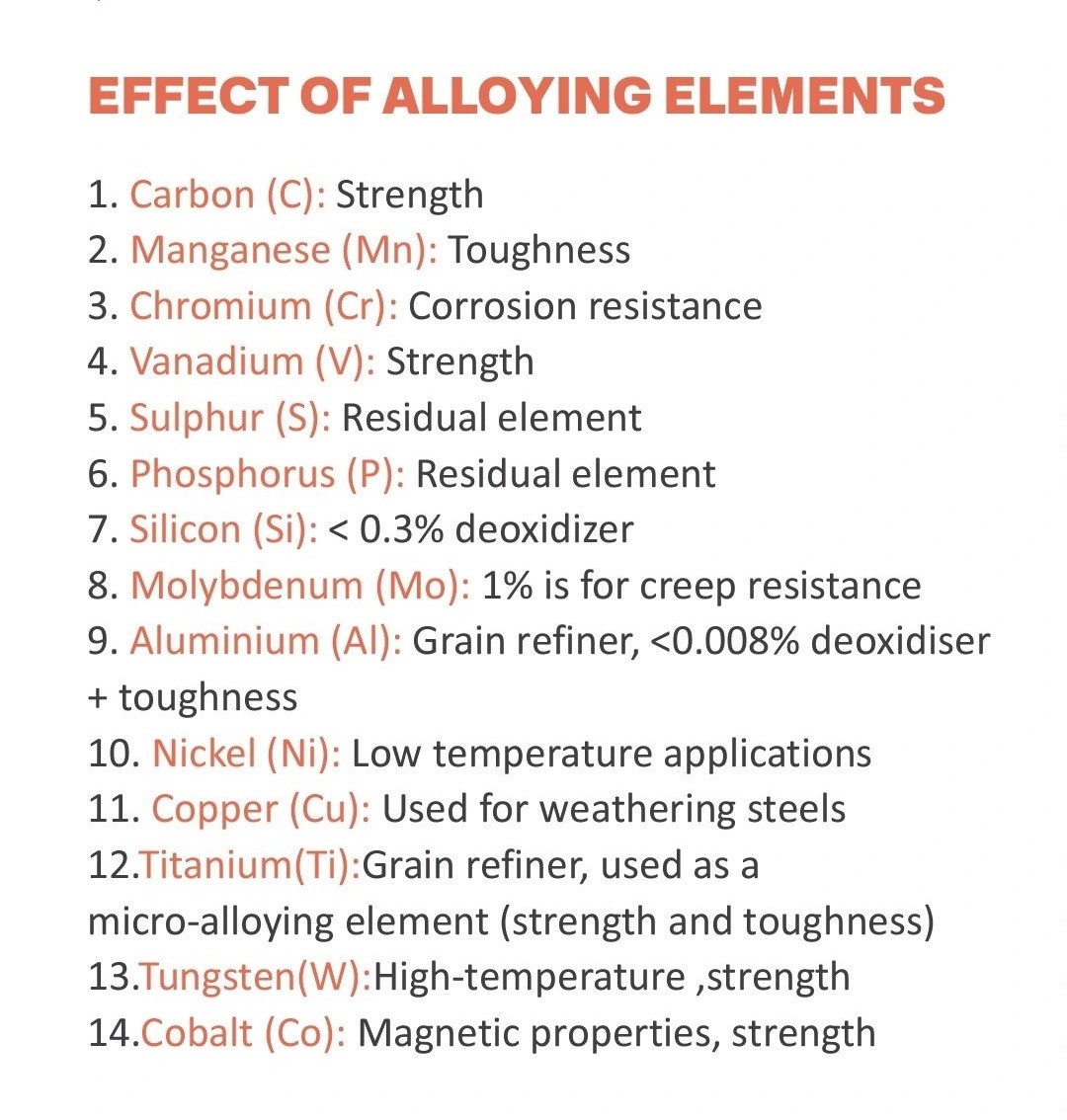

મુખ્ય એલોયિંગ તત્વો અને તેમની અસરો

કાર્બન (C):

કાર્બન એ સ્ટીલમાં સૌથી મહત્વપૂર્ણ એલોયિંગ તત્વોમાંનું એક છે. તે સામગ્રીની કઠિનતા અને શક્તિને સીધી અસર કરે છે. ઉચ્ચ કાર્બન સામગ્રી ફોર્જિંગની કઠિનતા અને તાણ શક્તિમાં વધારો કરે છે, જે તેને કાપવાના સાધનો અને ઓટોમોટિવ ભાગો જેવા ઉચ્ચ વસ્ત્રો પ્રતિકારની જરૂર હોય તેવા કાર્યક્રમો માટે યોગ્ય બનાવે છે. જો કે, અતિશય કાર્બન સામગ્રીને બરડ બનાવી શકે છે, તેના પ્રભાવ પ્રતિકારને ઘટાડે છે.

ક્રોમિયમ (Cr):

ક્રોમિયમ તેની કાટ પ્રતિકાર અને કઠિનતાને સુધારવાની ક્ષમતા માટે જાણીતું છે. તે સપાટી પર ક્રોમિયમ ઓક્સાઇડનું નિષ્ક્રિય સ્તર બનાવે છે, ફોર્જિંગને ઓક્સિડેશન અને કાટથી સુરક્ષિત કરે છે. આ ક્રોમિયમ-એલોય્ડ સ્ટીલ્સને કઠોર વાતાવરણ, જેમ કે દરિયાઈ અને રાસાયણિક ઉદ્યોગોમાં એપ્લિકેશન માટે આદર્શ બનાવે છે. વધુમાં, ક્રોમિયમ સ્ટીલની કઠિનતાને વધારે છે, જે તેને હીટ ટ્રીટમેન્ટ પછી ઉચ્ચ તાકાત અને કઠિનતા પ્રાપ્ત કરવા દે છે.

નિકલ (ની):

ફોર્જિંગમાં નિકલ ઉમેરવામાં આવે છે જેથી તેની કઠિનતા અને નરમાઈમાં સુધારો થાય, ખાસ કરીને નીચા તાપમાને. તે કાટ અને ઓક્સિડેશન માટે સામગ્રીના પ્રતિકારને પણ વધારે છે. નિકલ-એલોય્ડ સ્ટીલ્સનો ઉપયોગ સામાન્ય રીતે એરોસ્પેસ અને તેલ અને ગેસ ઉદ્યોગોમાં થાય છે, જ્યાં ઉચ્ચ શક્તિ અને કઠોર વાતાવરણ સામે પ્રતિકાર બંને જરૂરી છે. નિકલની હાજરી પણ ઓસ્ટેનિટીક તબક્કાને સ્થિર કરે છે, જે સ્ટીલને બિન-ચુંબકીય બનાવે છે અને તેની કાર્યક્ષમતામાં સુધારો કરે છે.

સંયુક્ત અસરો અને ઔદ્યોગિક એપ્લિકેશન્સ

આ અને અન્ય એલોયિંગ તત્વો, જેમ કે મોલીબ્ડેનમ (Mo), વેનેડિયમ (V), અને મેંગેનીઝ (Mn) નું મિશ્રણ ચોક્કસ એપ્લિકેશનો માટે અનુરૂપ ગુણધર્મો ધરાવતી સામગ્રીનું ઉત્પાદન કરી શકે છે. ઉદાહરણ તરીકે, મોલિબ્ડેનમ સ્ટીલની ઉચ્ચ-તાપમાન શક્તિ અને સળવળ પ્રતિકાર વધારે છે, જે તેને ટર્બાઇન બ્લેડ અને દબાણ વાહિનીઓ માટે યોગ્ય બનાવે છે. વેનેડિયમ અનાજની રચનાને શુદ્ધ કરે છે, ફોર્જિંગની મજબૂતાઈ અને કઠિનતામાં સુધારો કરે છે. મેંગેનીઝ ડીઓક્સિડાઇઝર તરીકે કાર્ય કરે છે અને સામગ્રીની સખતતા અને તાણ શક્તિમાં સુધારો કરે છે.

ઓટોમોટિવ ઉદ્યોગમાં, કાર્બન, ક્રોમિયમ અને મેંગેનીઝના સંતુલિત સંયોજન સાથે ફોર્જિંગનો ઉપયોગ ક્રેન્કશાફ્ટ અને ગિયર્સ જેવા ઉચ્ચ-શક્તિ, વસ્ત્રો-પ્રતિરોધક ઘટકોના ઉત્પાદન માટે થાય છે. એરોસ્પેસ સેક્ટરમાં, નિકલ અને ટાઇટેનિયમ એલોય અત્યંત તાપમાન અને તાણનો સામનો કરવા સક્ષમ હોવા છતાં હળવા વજનના મજબૂત ભાગોના ઉત્પાદન માટે જરૂરી છે.

નિષ્કર્ષ

ફોર્જિંગનું પ્રદર્શન એલોયિંગ તત્વોના ઉમેરાથી ભારે પ્રભાવિત થાય છે, દરેક ચોક્કસ ગુણધર્મોનું યોગદાન આપે છે જે સામગ્રીના એકંદર પ્રભાવને વધારે છે. કાર્બન, ક્રોમિયમ અને નિકલ જેવા તત્વોની ભૂમિકાને સમજવાથી ધાતુશાસ્ત્રીઓ અને ઇજનેરોને ફોર્જિંગ ડિઝાઇન કરવામાં મદદ મળે છે જે વિવિધ ઔદ્યોગિક એપ્લિકેશન્સની માંગની જરૂરિયાતોને પૂર્ણ કરે છે. આ તત્વોને કાળજીપૂર્વક પસંદ કરીને અને સંયોજિત કરીને, ઉત્પાદકો તેમના સંબંધિત એપ્લિકેશન્સમાં વિશ્વસનીયતા અને દીર્ધાયુષ્યને સુનિશ્ચિત કરીને, શ્રેષ્ઠ શક્તિ, ટકાઉપણું અને પર્યાવરણીય પરિબળો સામે પ્રતિકાર સાથે ઉચ્ચ-ગુણવત્તાવાળા ફોર્જિંગનું ઉત્પાદન કરી શકે છે.

પોસ્ટ સમય: જુલાઈ-30-2024