ફોર્જિંગ પ્રક્રિયામાં, અસ્વસ્થતા એ વર્કપીસની ઊંચાઈને સંકુચિત કરીને તેનો વ્યાસ વધારવા માટે તેના વિરૂપતાનો સંદર્ભ આપે છે. અસ્વસ્થતામાં એક નિર્ણાયક પરિમાણ છેઊંચાઈ-થી-વ્યાસ ગુણોત્તર (H/D ગુણોત્તર), જે અંતિમ ઉત્પાદનની ગુણવત્તા અને પ્રક્રિયાની શક્યતા નક્કી કરવામાં મુખ્ય ભૂમિકા ભજવે છે. ઊંચાઈ-થી-વ્યાસ ગુણોત્તરનો ઉપયોગ તેની ખાતરી કરવા માટે થાય છે કે વિરૂપતા નિયંત્રિત અને સમાન રહે છે, બકલિંગ, ક્રેકીંગ અથવા સામગ્રીની નિષ્ફળતા જેવી સમસ્યાઓને અટકાવે છે.

ઊંચાઈ-થી-વ્યાસ ગુણોત્તર શું છે?

ઊંચાઈ-થી-વ્યાસ ગુણોત્તર (H/D ગુણોત્તર) એ ફોર્જિંગ પહેલાં વર્કપીસની ઊંચાઈ (અથવા લંબાઈ) અને તેના વ્યાસ વચ્ચેનો ગુણોત્તર છે. આ ગુણોત્તર અસ્વસ્થ પ્રક્રિયા દ્વારા સામગ્રીને કેટલી વિકૃત કરી શકાય છે તે નિર્ધારિત કરવામાં મદદ કરે છે. સામાન્ય રીતે, ગુણોત્તર જેટલો નાનો હોય છે, તેટલી વધુ શક્ય અસ્વસ્થતા પ્રક્રિયા બને છે કારણ કે ટૂંકી, જાડી સામગ્રી બકલિંગ અથવા વિકાસશીલ ખામી વિના વધુ સંકુચિત દળોનો સામનો કરી શકે છે.

ઉદાહરણ તરીકે, નીચું H/D ગુણોત્તર, જેમ કે 1.5:1 અથવા નીચું, સ્ટબી વર્કપીસ સૂચવે છે, જે અસ્થિરતાના નોંધપાત્ર જોખમો વિના ઉચ્ચ સંકુચિત ભારને હેન્ડલ કરી શકે છે. બીજી બાજુ, ઉચ્ચ ગુણોત્તર, જેમ કે 3:1 અથવા તેથી વધુ, માટે વધુ સાવચેતીપૂર્વક વિચારણાની જરૂર પડશે, કારણ કે વર્કપીસ વિરૂપતા ખામીઓ માટે વધુ સંવેદનશીલ બને છે.

શ્રેષ્ઠ H/D ગુણોત્તર કેવી રીતે નક્કી કરવું?

આદર્શ H/D ગુણોત્તર ઘણા પરિબળો પર આધાર રાખે છે, જેમાં ભૌતિક ગુણધર્મો, ફોર્જિંગ દરમિયાન સામગ્રીનું તાપમાન અને જરૂરી વિરૂપતાની ડિગ્રીનો સમાવેશ થાય છે. અસ્વસ્થતા માટે શ્રેષ્ઠ H/D ગુણોત્તર નક્કી કરવા માટે અહીં મુખ્ય પગલાં છે:

- સામગ્રી ગુણધર્મો: વિવિધ સામગ્રી વિવિધ સંકુચિત શક્તિઓ અને નમ્રતા દર્શાવે છે. એલ્યુમિનિયમ જેવી નરમ સામગ્રી, ક્રેકીંગ વિના વધુ વિકૃતિ સહન કરી શકે છે, જ્યારે ઉચ્ચ-કાર્બન સ્ટીલ જેવી સખત સામગ્રીને વધુ પડતા તાણને ટાળવા માટે નીચા H/D ગુણોત્તરની જરૂર પડી શકે છે. સામગ્રીનો પ્રવાહ તણાવ, એટલે કે, સામગ્રીને પ્લાસ્ટિક રીતે વિકૃત કરવાનું ચાલુ રાખવા માટે જરૂરી તણાવ, ધ્યાનમાં લેવો આવશ્યક છે.

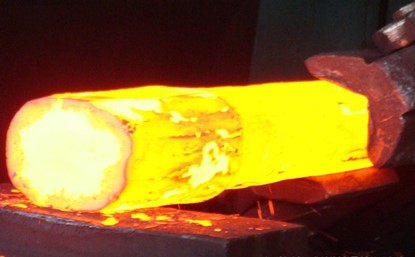

- તાપમાનની સ્થિતિ: હોટ ફોર્જિંગ સામાન્ય રીતે એવા તાપમાને કરવામાં આવે છે જે સામગ્રીની નરમતામાં સુધારો કરે છે અને જરૂરી બળ ઘટાડે છે. ઉચ્ચ તાપમાન મોટા વિરૂપતા માટે પરવાનગી આપે છે, જે ઊંચાઈ-થી-વ્યાસ ગુણોત્તરને મંજૂરી આપે છે. કોલ્ડ ફોર્જિંગ માટે, કામ સખત અને ક્રેકીંગના વધતા જોખમને કારણે H/D રેશિયો નાનો રાખવો જોઈએ.

- વિરૂપતાની ડિગ્રી: જરૂરી વિરૂપતાની માત્રા એ બીજું મહત્વનું પાસું છે. જો ઊંચાઈમાં નોંધપાત્ર ઘટાડો કરવાની જરૂર હોય, તો વર્કપીસ ખામી વિના જરૂરી સંકોચનમાંથી પસાર થઈ શકે તેની ખાતરી કરવા માટે નીચા H/D ગુણોત્તરથી શરૂ કરવું ફાયદાકારક છે.

- ખામીઓ ટાળવી: H/D ગુણોત્તર નક્કી કરતી વખતે, બકલિંગ જેવી ખામીઓ ટાળવી જરૂરી છે, જે કમ્પ્રેશન દરમિયાન જ્યારે સામગ્રી ફોલ્ડ અથવા કરચલીઓ પડે છે ત્યારે થાય છે. બકલિંગ ટાળવા માટે, સામાન્ય અપસેટ ફોર્જિંગ માટે 2:1 કરતા ઓછા પ્રારંભિક H/D ગુણોત્તરનો ઉપયોગ કરવાનો સામાન્ય નિયમ છે. વધુમાં, ઘર્ષણને ઓછું કરવા અને સમાન વિરૂપતા સુનિશ્ચિત કરવા માટે લ્યુબ્રિકેશન અને યોગ્ય ડાઈ ડિઝાઈન નિર્ણાયક છે.

વ્યવહારુ ઉદાહરણ

સ્ટીલના નળાકાર બિલેટને અસ્વસ્થ કરવાના કેસને ધ્યાનમાં લો. જો બિલેટની પ્રારંભિક ઊંચાઈ 200 mm અને વ્યાસ 100 mm છે, તો H/D ગુણોત્તર 2:1 હશે. જો સામગ્રી પ્રમાણમાં નરમ હોય, અને ગરમ ફોર્જિંગ કાર્યરત હોય, તો આ ગુણોત્તર સ્વીકાર્ય હોઈ શકે છે. જો કે, જો કોલ્ડ ફોર્જિંગનો ઉપયોગ કરવામાં આવે તો, અસ્વસ્થતા પ્રક્રિયા દરમિયાન બકલિંગ અથવા ક્રેકીંગને ટાળવા માટે H/D રેશિયો ઘટાડવા માટે ઊંચાઈ ઘટાડવી જરૂરી બની શકે છે.

નિષ્કર્ષ

અપસેટિંગમાં ઊંચાઈ-થી-વ્યાસનો ગુણોત્તર એ ફોર્જિંગનું એક મૂળભૂત પાસું છે જે પ્રક્રિયાની સફળતા નક્કી કરે છે. સામગ્રીના ગુણધર્મો, તાપમાન અને વિકૃતિની આવશ્યકતાઓનું કાળજીપૂર્વક મૂલ્યાંકન કરીને, ઉચ્ચ-ગુણવત્તાવાળા, ખામી-મુક્ત બનાવટી ઘટકોનું ઉત્પાદન સુનિશ્ચિત કરીને, શ્રેષ્ઠ ગુણોત્તર સ્થાપિત કરી શકાય છે.

પોસ્ટ સમય: સપ્ટે-18-2024